Zerifikatskurse “Six Sigma”

Six Sigma sorgt für Kundenzufriedenheit und eine Verbesserung der Geschäftsprozesse

Studie zeigt: “54% der Six Sigma Projekte bewirkt Einsparungen von 100.000 € und mehr”

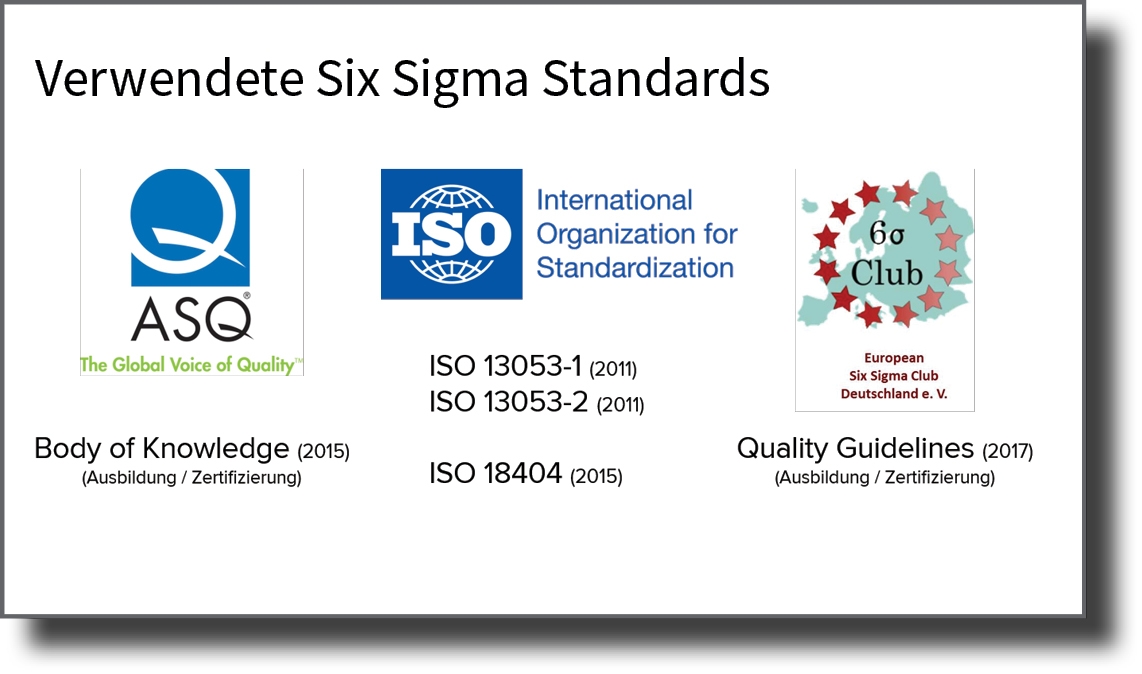

Six Sigma-Weiterbildung an der Akadmie der Ruhr-Universität

Lernen Sie Unternehmensprozesse kontinuierlich zu verbessern!

Unsere praxis- und anwendungsorientierten Six Sigma-Zertifikatskurse befähigen Sie, die Prozesse in Ihrem Unternehmen mit der strukturierten Vorgehensweise nach DMAIC zielgenau zu analysieren und zu verbessern. Setzen die erlernten Methoden anhand von Projekten direkt in Ihrem Unternehmen um. Das fördert Ihr Verständnis für die Bedürfnisse Ihrer Kunden und hilft Ihnen, die Kundenzufriedenheit sowie die Wertschöpfung in Ihrem Unternehmen zu erhöhen.

Six Sigma-Weiterbildung (Aufbau, Formate und Struktur)

Im Rahmen der Ausbildung erhalten Sie Zertifikate verschiedener Grade, die dem Kampfsport entlehnt als “White Belts”, “Yellow Belts”, “Green Belts” und “Black Belts” bezeichnet werden.

Yellow Belts sind die FachexpertInnen der Six Sigma-Projekte. Üblicherweise handelt es sich um Mitarbeitende jener Fachabteilungen, die das Verbesserungsprojekt betrifft und die dessen Ergebnisse nach dem Projektabschluss aufrecht erhalten müssen. Auf diese Aufgabe bereitet sie ein zweitägiges Training vor.

Green Belts sind im mittleren Management angesiedelt. Es sind meistens Abteilungsleiter:nnen, Gruppenleiter:innen, Planer:innen oder Meister:innen, die in Projektteams arbeiten. Sie führen Six Sigma-Projekte in ihren Aufgabengebieten und leiten dabei interdisziplinäre Teams. Sie müssen mit der Projektabwicklung vertraut sein und die einzusetzenden Werkzeuge kennen. Ihre Ausbildung erstreckt sich über rund sechs Monate. Die Teilnehmenden lernen in mehrtägigen Trainingseinheiten die theoretischen Grundlagen der Methode kennen und üben deren Anwendung. Daran anknüpfend initiieren Sie ein von den Führungskräften definiertes 6 Sigma Pilotprojekt in ihren Unternehmen. Die Ergebnisse präsentieren sie in einem Reflexionsworkshop.

Wir bieten unsere Ausbildung in drei unterschiedlichen Formaten an. Zum einen klassich in Präsenz, bei der Sie sich ohne störenden Alltag ganz auf das Erlernen der neuen Methode konzentrieren können. Als Web-Based Trainings (online) und als Besonderheit am Markt in Form einer hybriden Weiterbildung, als Mischung aus Präsenz und Selbstlernanteilen (E-Learning). Die innovativen hybriden Asubildung erlaubt eine besonders gute Vereinbarkeit mit Beruf, Karrierezielen und Familie!

Unsere preisgekrönte hybride Weiterbildung

Das hybride Weiterbildungskonzept ist ideal, um flexibel und somit gut vereinbar mit der Familie und dem betrieblichen Alltag sich weiterzuentwickeln. Die erlernten Methoden des Qualitätsmanagements praktisch anzuwenden, bleibt dennoch eine wichtige Komponente, um die Kompetenzen zu verstetigen: In unseren Präsenztrainings können Sie daher die angeeignete Methoden und statistischen Theorie im engen Kontakt mit anderen Teilnehmenden und den Dozierenden anhand von Fallbeispielen praktisch anwenden: Zertifikatskurs “Six Sigma Green Belt – hybrid”